Kế hoạch thí điểm truy xuất nguồn gốc quả sầu riêng của bộ Nông Nghiệp và Môi Trường

Mục lục 1 Mục tiêu triển khai thí điểm 2 Phạm vi và thời gian...

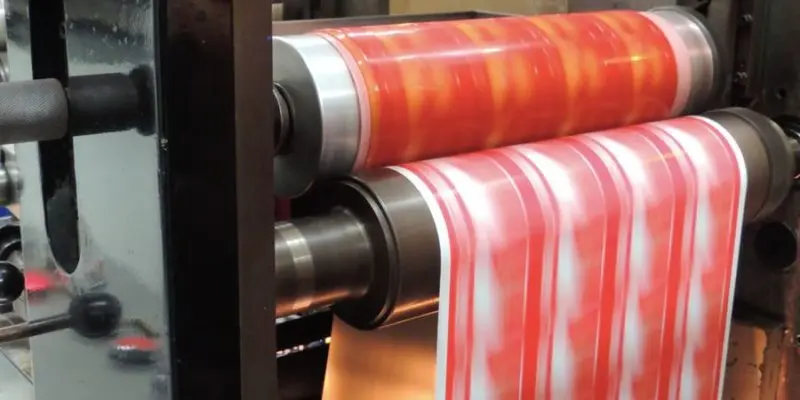

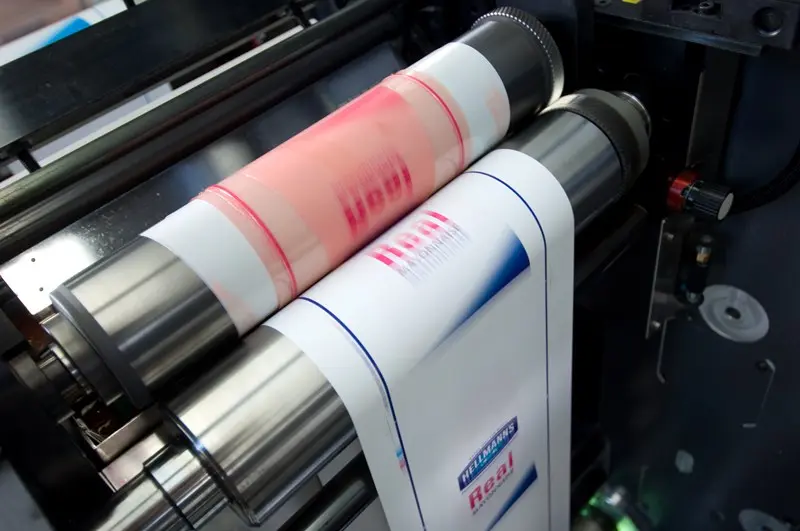

In flexo, hay còn gọi là Flexography, là một kỹ thuật in ấn hiện đại sử dụng bản in nổi để in trực tiếp trên nhiều loại bề mặt khác nhau như nhựa, giấy, màng kim loại hay màng bóng kính. Được ưa chuộng trong ngành công nghiệp bao bì, in flexo thường được áp dụng cho các sản phẩm như tem nhãn, túi giấy, thùng carton và đặc biệt là in decal dạng cuộn. Bài viết này sẽ cung cấp cho bạn những thông tin chi tiết về nguyên lý, ưu điểm của in flexo, cùng các ứng dụng phổ biến trong đời sống và sản xuất.

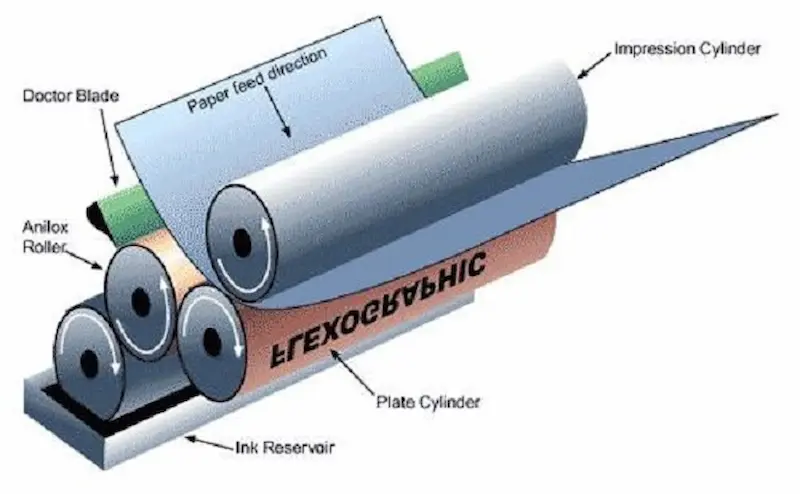

Flexo, viết tắt từ “flexible“, nghĩa là mềm dẻo, thường được dùng để chỉ loại khuôn in được chế tạo bằng nhựa photopolymer với phương pháp quang hóa, CTP hoặc khắc laser. In flexo là phương pháp in trực tiếp nhờ bản in nổi, mực in được cấp cho khuôn in thông qua trục anilox.

Hình ảnh in nổi mang đến cảm giác chân thực và sống động, tạo ấn tượng mạnh mẽ cho người xem. Trục anilox là một trục kim loại với bề mặt được khắc lõm nhiều ô nhỏ. Trong quá trình in, trục được nhúng một phần trong máng mực, cho phép mực lọt vào các ô nhỏ. Phần mực dư thừa trên bề mặt sẽ được dao gạt mực loại bỏ. Tiếp đó, khuôn in sẽ tiếp xúc với trục và nhận mực từ các ô nhỏ trên bề mặt trục in.

Ưu điểm:

Hạn chế:

In flexo được ứng dụng rộng rãi trong in tem nhãn, nhãn mác sản phẩm, vỏ thùng carton, bao bì, túi giấy,… Kỹ thuật này phù hợp với nhiều chất liệu như decal, vải, giấy,…

Đặc biệt, in flexo là lựa chọn lý tưởng cho in decal cuộn số lượng lớn nhờ khả năng in nhanh khô, đảm bảo chất lượng sản phẩm.

Kỹ thuật in flexo sở hữu khả năng ứng dụng đa dạng trên nhiều chất liệu, không chỉ giới hạn trên thùng carton mà còn mở rộng đến decal hàng hóa, màng polyme, màng nhựa, vải, và nhiều loại vật liệu khác. Đặc biệt, công nghệ in ấn này phù hợp cho cả các chất liệu dạng cuộn, thường được sử dụng trong các hệ thống máy dán tự động.

Bất kỳ doanh nghiệp in ấn nào khi ứng dụng kỹ thuật in flexo đều có thể kết hợp với các công đoạn gia công sau in như bế, cán màng,… để tối ưu hóa chất lượng sản phẩm. Ví dụ, khi in decal, hệ thống máy bế tự động sẽ hỗ trợ tách rời phần thừa một cách nhanh chóng, mang đến sản phẩm hoàn thiện chỉn chu.

In flexo là kỹ thuật in ấn phổ biến hiện nay. Mặc dù không thông dụng bằng in offset, in flexo vẫn là lựa chọn phù hợp cho nhiều nhu cầu in ấn. Mỗi kỹ thuật in đều có ưu điểm riêng. Do đó, cần cân nhắc kỹ lưỡng để lựa chọn kỹ thuật in phù hợp nhất cho sản phẩm.

Khâu chế bản trên máy tính đóng vai trò quan trọng, đảm bảo chất lượng sản phẩm in bằng công nghệ flexo và hạn chế tối đa lỗi trong quá trình in. Quy trình chế bản bao gồm xử lý file từ thiết kế, dàn trang cho đến khi có được file chuẩn cuối cùng. Các phần mềm như Adobe Illustrator hay CorelDRAW có thể được sử dụng để thiết kế theo ý tưởng.

Công nghệ CTF (Computer to Film) được ứng dụng để chuyển đổi dữ liệu số từ máy tính sang dữ liệu analog trên film thông qua máy ghi. Bộ film thường bao gồm 4 tấm film đại diện cho 4 màu C (Cyan), M (Magenta), Y (Yellow) và K (Black) trong hệ màu CMYK.

Sau khi hoàn thành bước output film, các tấm film được dán lên bản kẽm và đưa vào máy phơi. Dựa trên nguyên lý quang hóa, các phần tử cần in sẽ bị ăn mòn dần. Đối với các phần tử in, do tram ánh sáng không thể xuyên qua hoặc chỉ xuyên qua một phần, nên chúng sẽ bị ăn mòn một phần.

Lưu ý: Công nghệ in hiện đại cho phép sử dụng máy ghi hình ảnh để ghi trực tiếp lên bản kẽm.

Bước cuối cùng là lắp bản khuôn in vào trục, hiệu chỉnh các ốc màu để hình ảnh trên bản in khớp với nhau hoàn toàn, đảm bảo chất lượng sản phẩm in.

Mặc dù là một kỹ thuật in ấn lâu đời với nhiều ưu điểm nổi bật, in flexo vẫn tồn tại một số hạn chế nhất định. Dưới đây là một số lỗi phổ biến khi in flexo:

Liên quan đến mực in:

Bằng cách hiểu rõ những lỗi thường gặp này, các nhà in có thể áp dụng các biện pháp phòng ngừa và khắc phục hiệu quả, từ đó nâng cao chất lượng sản phẩm in flexo.

Máy in flexo bao gồm các bộ phận cơ bản sau:

Tóm lại, in flexo là một kỹ thuật in ấn linh hoạt, hiệu quả và ngày càng phổ biến. Với khả năng in ấn trên nhiều chất liệu, tốc độ cao và chi phí thấp cho số lượng lớn, in flexo đã và đang khẳng định vị thế quan trọng trong ngành in ấn bao bì, nhãn mác và nhiều ứng dụng khác. Sự phát triển không ngừng của công nghệ và mực in hứa hẹn một tương lai tươi sáng cho in flexo, đáp ứng nhu cầu ngày càng cao của thị trường.

Tham khảo thêm: In kỹ thuật số giá rẻ và uy tín – Địa chỉ in chất lượng ở HCM

CÓ THỂ BẠN QUAN TÂM

Mục lục 1 Mục tiêu triển khai thí điểm 2 Phạm vi và thời gian...

Mục lục 1 Mã vạch mỹ phẩm là gì? 2 Hướng dẫn cách check mã...

Mục lục 1 In kỹ thuật số là gì? 2 Ưu điểm của in bằng...